技术方案

一、设备简述

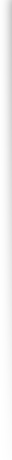

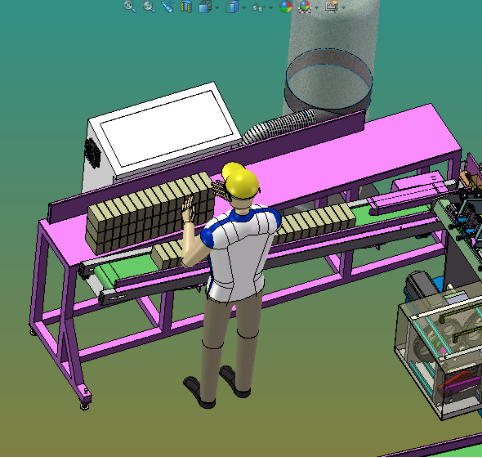

设备采用双工位作业,两边相互独立,一套控制系统,由两人以上完成作业。人工技能要求较低,人工上下料台面均人性化设计,附合人体工程学体位,站姿操作,人工劳动强度相对减少。

操作面板设计简单易懂,清晰明了,一键启动,傻瓜式操作容易上手。

设备针对90、140、180三种规格纸脚设计,换产方便,并且双工位可同时生产两种规格纸脚。

胶水供应全自动控制,解放劳动力。

设备安全性做重点防护,一键急停、操作安全门、防护罩板、警示标志细节彰显。

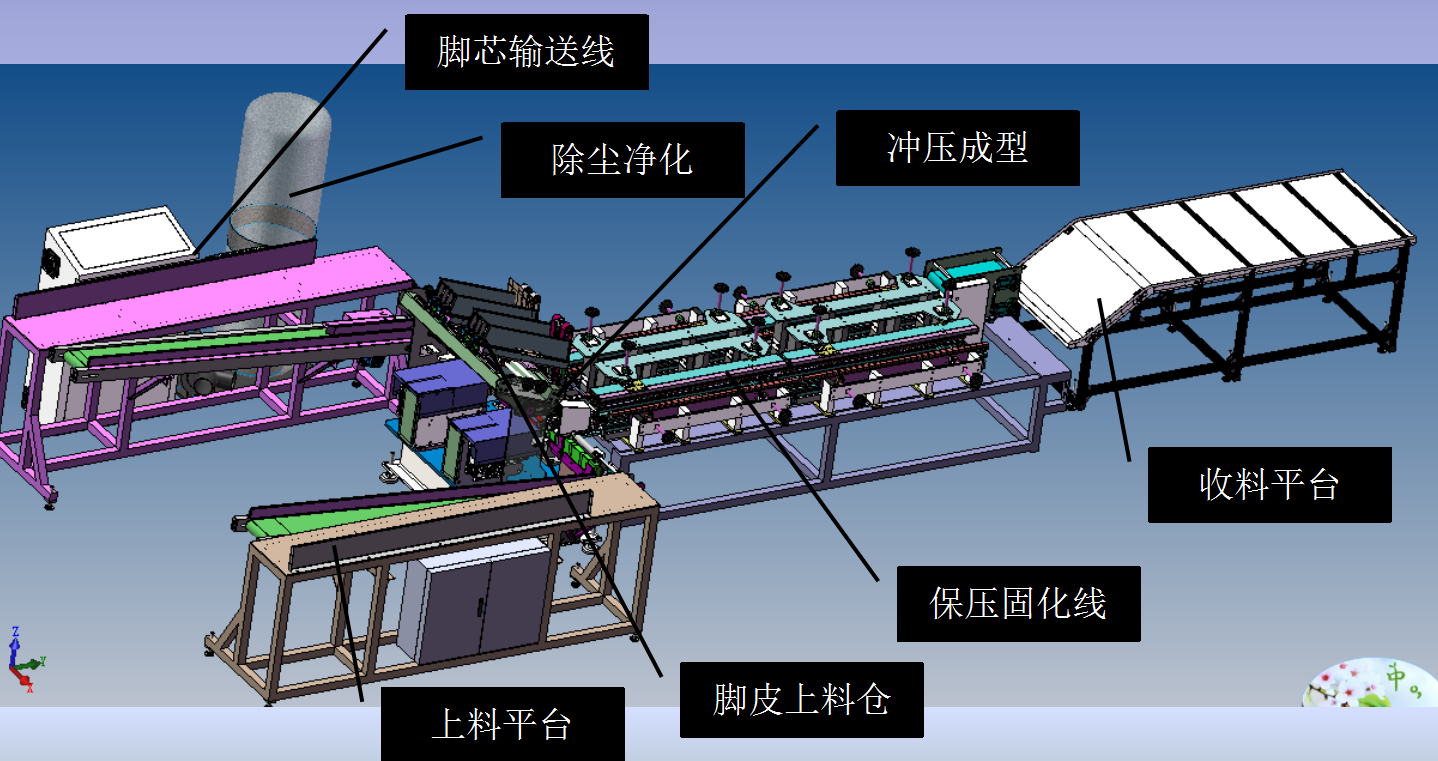

二、生产流程

1、人工将包边纸放置于自动上纸机供应料盒内(一次性放置300张左右);

2、开动设备,自动上纸机将包边纸逐一供应与运输轨道。自动涂胶机将包边纸逐一过胶。之后运输线将包边纸运送于成型模具侧方指定位置;由操作员工将纸脚芯料垛推送至纸脚自动供应装置的流水线上,脚芯被自动运送至模具和包边纸侧方指定位置。冲压装置前进将纸边包裹住纸脚芯。并将包裹完毕的纸脚推送至预压轨道。

3、推送装置将纸脚推送于保压固化轨道。纸脚在水平推送动力装置的驱动下在保压轨道中持续运动。胶水在此过程中完成固化。

4、固化完成的纸脚到达纸脚收集平台,人工将纸脚收集、码垛。至此完成纸脚自动包边与固化工作。

三、整体设备示意图

三、设备整机照片

现场使用整机图片

现场使用整机图片

设备整机实物照片

三、设备使用视频

四、动作分解

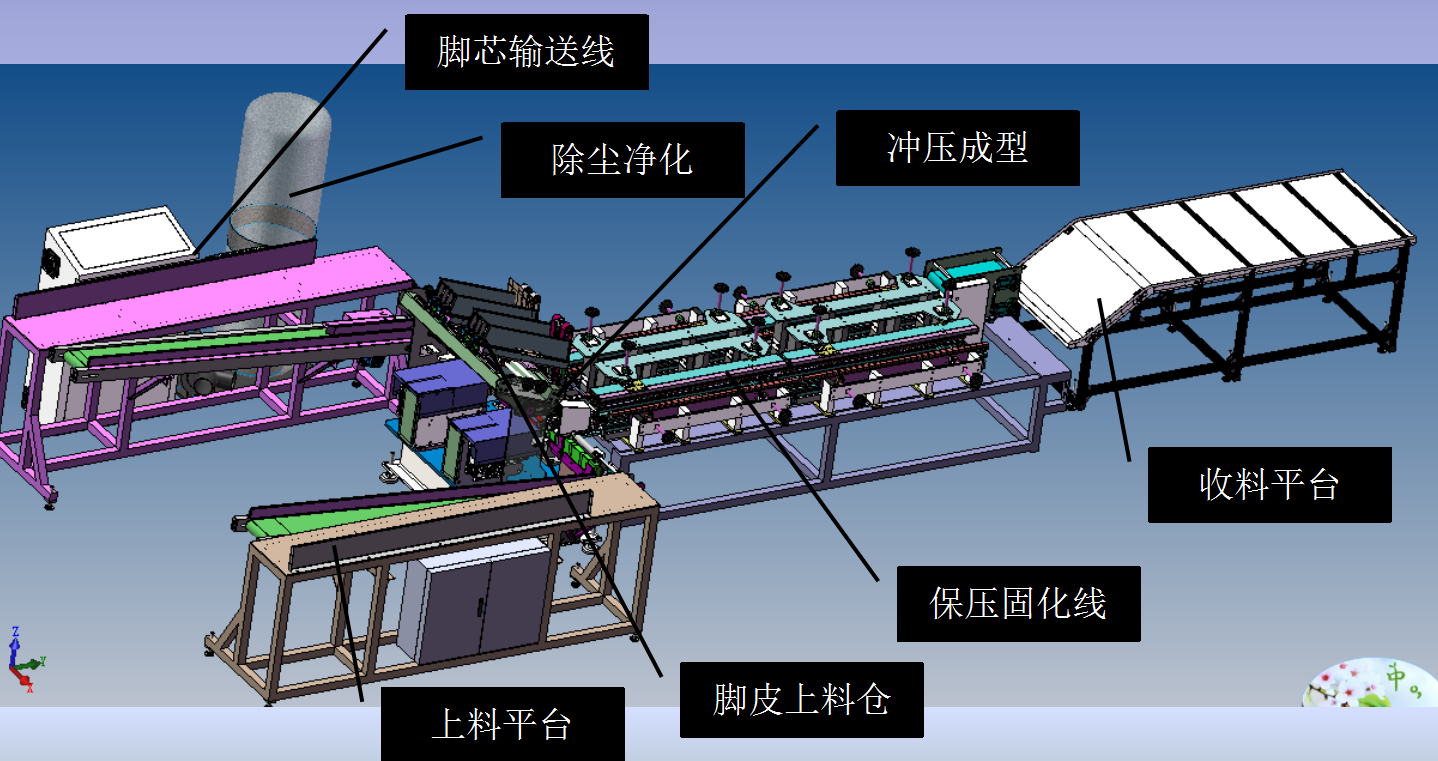

1、脚芯、纸皮上料部分

脚芯上料由人工站姿操作,一次性5*10为一垛由托盘运至上料缓存平台,此平台可摆放300个左右 脚芯,根据脚芯使用情况,依次从缓存平台移至输送线。自动喂料。

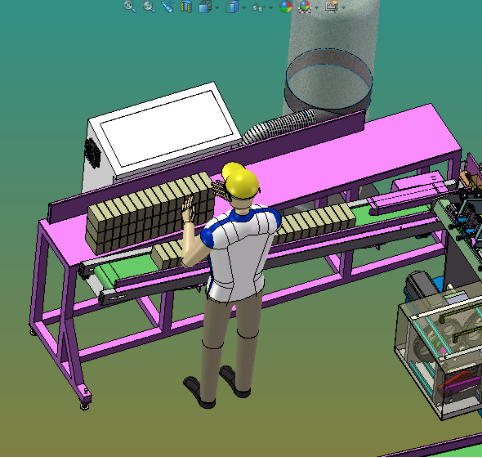

2、包边纸上纸及涂胶

2、包边纸上纸及涂胶

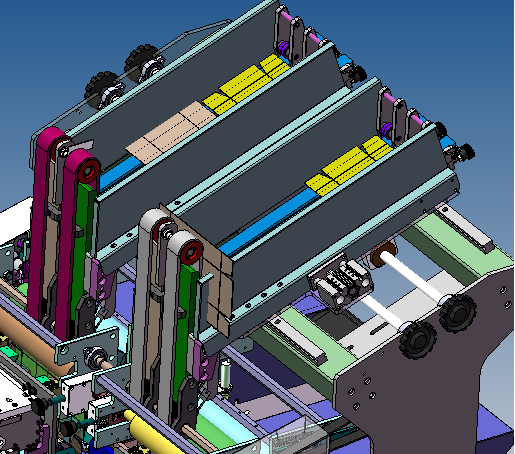

包边纸供应采用弹匣式,将纸片放置到料槽中,摩擦皮带从料槽底部将纸板逐一抽出。纸片经过一组输送轨道进入上胶机滚筒上胶。

上过胶水的纸片将进入冲压位置等待冲压成型。

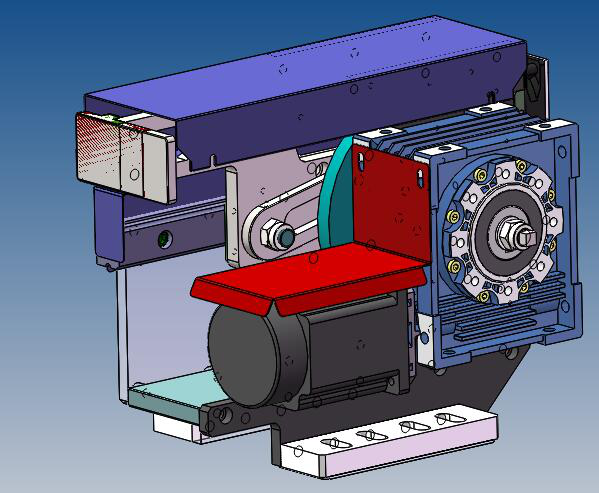

3、包脚冲压成型

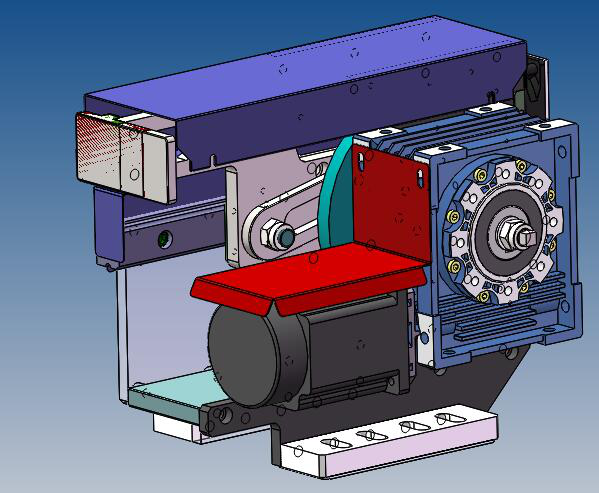

冲压装置采用凸轮连杆方式,由伺服电机驱动冲压头做直线动作。

成型模具采用可调式,换产时对模具进行调节即可

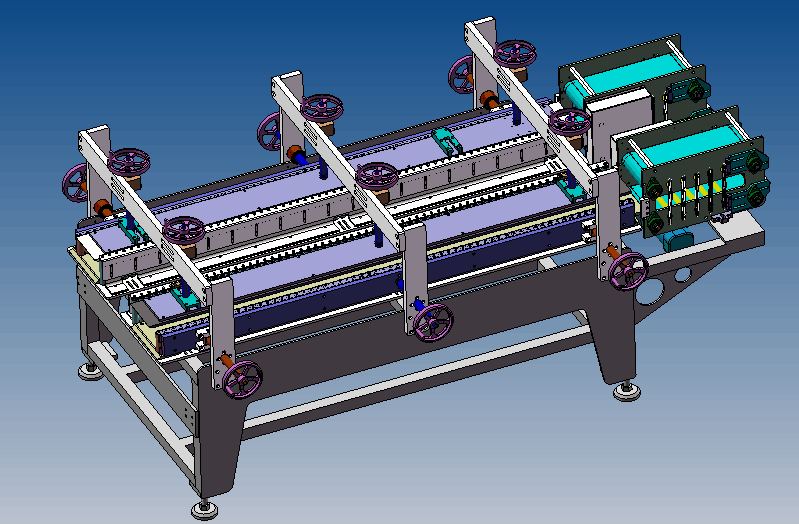

4、胶水保压固化

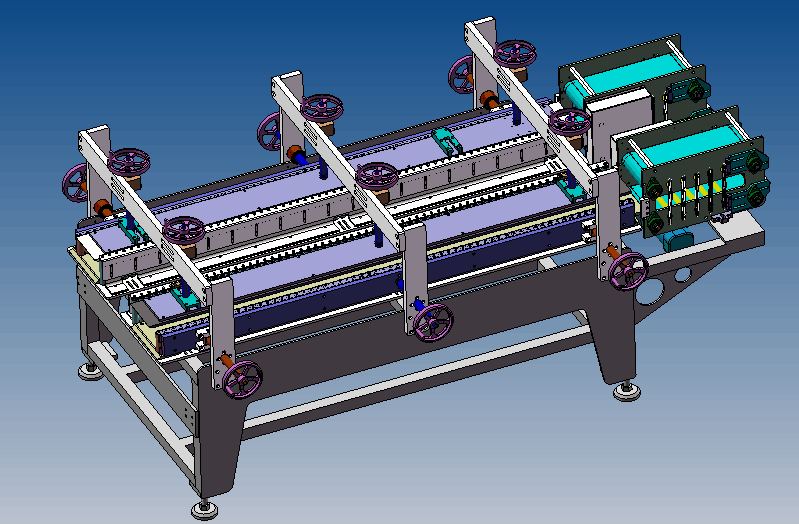

成型后的纸脚进入保压轨道,纸脚四面有弹性压板/轮包裹。纸脚在其中向前运动。在运动过程中完成固化。由人工收集码垛。

五、设备参数

五、设备参数

产线工作方式:双工位方式生产,即产线拥有两个纸片供应料槽、两个脚芯供应台、两台覆胶机、及两道保压轨道。

人员配置:2-3人(一个工人负责脚芯与纸片上料,一到两个工人负责收集码垛和纸片上料。其中一人兼操机异常处理)

纸片上料方式:自动上料,人工定期补料。

脚芯上料方式:自动上料,人工定期补料。

覆胶方式:滚筒式覆胶,胶量可调。胶水盘可拆卸。

成型模具:半专用,即一种模具对应1-2种规格(通过调节),更换产品规格时需要调节模具或更换相应的模具。

保压轨道:上下固定板,左右滚轮。可以调节宽度,兼容不同宽度的脚芯。兼容范围为90mm-180mm纸脚

成品收集:成品收料,先由爬坡轨道输送到收料台面,再由人工成批搬运码垛。

操作人数:2-3人

产品要求:设备兼容三种纸脚芯规格——长*宽*厚:大脚180±2mm*90±2mm*50±1mm;中脚140±2mm*90±2mm*50±1mm;小脚90±2mm*90±2mm*50±1mm

纸片需要按照如图要求做相应的工艺改善(增加工艺圆角、斜边等),以利于产品成型。

模具切换时间:<0.5小时

生产速度:5000件/小时

设备使用率:7*16小时

占地面积:7.8mx3.5m

报警功能:纸片缺料报警、胶水缺料报警、设备异常报警

环保措施:粉尘收集,溢胶回收